在线SPI的普遍用法是架设在Printer之后,检测印刷质量的好坏。 通常关注的检测项目有: 锡量, 锡高, 桥连, 形状,等等。 严格管控产品质量的使用者会统计和监控一段时间内的检测数据,加以计算和判断,并以此为依据,来管理整个印刷制成工艺。以上都是很好和成熟的SPI应用方法。

在这里我们提出一个新的使用方法供大家参考:

一般有经验的工程师会有自己的经验来制定印刷机参数,然后参照实际印刷质量来调整。这样的方法缺少理论根据和稳定性。可能两名不同的使用者制定的参数完全不同,给整个印刷制成的管控带来不稳定因子。

如果利用SPI的检测结果为依据,则可以得到较为有说服力和科学的参数范围,并使其有连续性和稳定性。具体方法请看以下实例:印刷压力和速度的参数寻找。

A) 根据实际状况(PCB尺寸,钢网开孔,厚度等)预估一个大概的印刷压力和速度范围。

B) 细化印刷压力和速度,相应的编组。如预估压力为5~8Kg,速度为60~80mm/秒,既可分成以下12组。

60mm/s | 70mm/s | 80mm/s | |

5Kg | 1组 | 2组 | 3组 |

6Kg | 4组 | 5组 | 6组 |

7Kg | 7组 | 8组 | 9组 |

8Kg | 10组 | 11组 | 12组 |

C) 分别按照12组参数来印刷相同数量的PCB(10片左右),用SPI检测,记录这些PCB

的体积测试结果。

D)然后有很多种方法来比较这些组别的优劣,比较常用的如:

1、体积正态分布图比较:印刷优劣,一目了然。

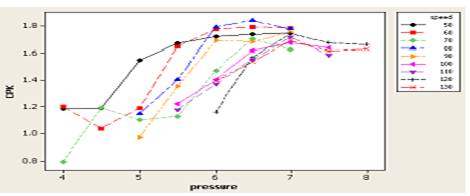

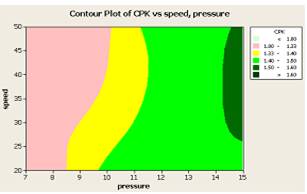

2、CPK散点图比较:可以用来判断在哪一区域(组别)CPK呈现出稳定的趋势。

3、CPK海岸线图:可以直观的发现在不同参数设置下,CPK的分布状况,

用来制定一个可靠而且稳定的印刷参数范围。

综上所述,在线SPI可以在NPI时,或量产时来帮助制定或者优化现有的印刷参

数,使之不再纯粹依赖于使用者的经验。过程方便,没有成本要求